Incinération avec cogénération

Téléchargez la fiche sommaire sur les Incinérateurs avec système de cogénération

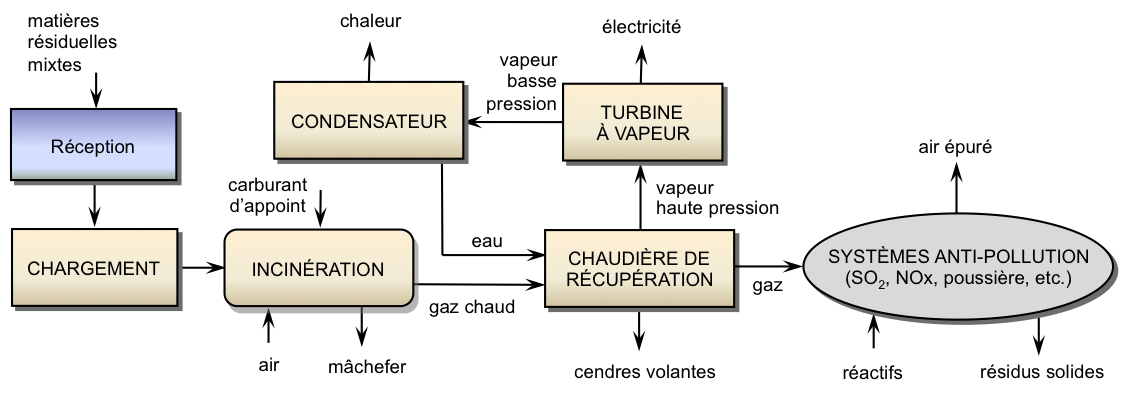

L’incinération est un procédé de destruction thermique de la matière solide combustible. À haute température et en présence d’air, la matière inflammable est réduite à un gaz alors que la matière inorganique est récupérée en tant que mâchefer qui devra être disposé ou valorisé selon les normes environnementales en vigueur. La température d’opération de l’incinérateur doit se situer entre 800 et 1 050 °C afin de prévenir la formation de dioxines à trop basse température ou la fusion du mâchefer à trop haute température. Les gaz chauds deviennent alors une source d’énergie significative qui peut être récupérée en produisant de la vapeur, de l’électricité, ou une combinaison des deux (figure 15).

L’unité de cogénération consiste d’abord en un système d’échange thermique (ou chaudière de récupération) par lequel l’énergie thermique des gaz d’incinération est transférée dans un fluide caloporteur (eau). Une vapeur à haute pression en résulte qui actionne ensuite une turbine à vapeur transformant la puissance cinétique en puissance électrique. Après la détente, la vapeur émergeant à basse pression peut être utilisée comme source de chauffage (en passant normalement par un condensateur).

Figure 15 : Schéma d’écoulement typique d’un incinérateur avec une unité de cogénération

Bien que l’incinération procure une réduction des émissions de GES par rapport à l’enfouissement (voir tableau 2), elle occasionne tout de même son lot de problèmes environnementaux qui doivent être contrôlés en fonction de normes en vigueur (ex. : Règlement sur l’enfouissement et l’incinération de matières résiduelles). Ceci inclut les émissions d’oxydes de soufre (SOX), d’oxydes d’azote (NOX) et d’acides (HCl, HF et HBr), tous des précurseurs aux pluies acides en plus des composantes toxiques que sont les dioxines et furanes et les métaux lourds (ex : plomb, cadmium, mercure). Les cendres volantes captées par les filtres de poussières contiennent également des substances toxiques et doivent donc être traitées en conséquence par des centres spécialisés avant d’être enfouies.

Configurations disponibles

Il existe plusieurs grandes catégories d’incinérateur pour les matières résiduelles incluant notamment les incinérateurs à grilles et les incinérateurs à lits fluidisés. Les incinérateurs à grilles sont par contre beaucoup plus adaptés pour la combustion des matières mixtes de structures variées (ex. : déchets ultimes) contrairement aux incinérateurs à lits fluidisés qui exigent plutôt une matière de structure homogène (ex. : boues d’épuration) pour une opération adéquate. Ainsi, dans le contexte municipal, une majorité des incinérateurs en opération mondialement sont des incinérateurs à grilles dont la flexibilité d’opération est meilleure.

Incinérateur à grille : Ce type d’incinérateur se distingue principalement par le mode d’alimentation et de déplacement des matières solides sur la grille dont il existe plusieurs arrangements (ex. : rouleau, grilles basculantes, etc.) (Commission européenne, 2006). Cette grille est animée d’un mouvement latéral permettant de disperser la matière solide pour une meilleure combustion et de minimiser le temps de séjour (moins d’une heure). Un flux d’air passe au travers de la grille assurant une combustion directe alors que de l’air est soufflé dans la partie supérieure du four afin de soutenir la combustion des gaz. Le four est également muni de brûleurs auxiliaires qui permettent de maintenir la combustion des gaz à la température désirée.

Incinérateur à lit fluidisé : L’incinérateur à lit fluidisé consiste en une enceinte verticale contenant un lit de sable (ou équivalent) très chaud maintenu en suspension par un flux d’air ascendant alors que la matière broyée est introduite par le haut. Le débit d’air introduit par une grille de répartition doit être suffisamment élevé pour maintenir le mélange de matière et de sable en état de suspension dans l’incinérateur. Ce phénomène améliore le contact entre la matière et l’oxygène favorisant la combustion ainsi que la répartition de la chaleur (ex. : température d’incinération plus basse). La partie supérieure du four par où le gaz d’incinération circule est également munie d’une chambre après brûlage permettant de compléter l’incinération des poussières et autres fractions légères.

Tableau 13 : Avantages et inconvénients de l’incinération avec cogénération

| Avantages | Inconvénients |

|

|

Utilisation des produits d’incinération

Avec une unité de cogénération en place, l’incinérateur apporte une source de chauffage et d’électricité en plus des résidus solides que sont le mâchefer et les cendres volantes.

Électricité et chaleur

La vapeur (ou l’eau chaude) peut être utilisée pour le chauffage de bâtiments connexes ou peut même trouver une vocation industrielle locale (ex. : cas de l’incinérateur de Québec qui distribuait une partie de sa vapeur à une papetière). Ceci dit, la difficulté est de trouver un débouché pour toute la vapeur qui représente plus de la moitié du potentiel énergétique des matières incinérées (se référer au tableau 14). L’électricité, quant à elle, peut être utilisée sur le site remplaçant l’électricité du réseau public ou distribuée sur ce même réseau moyennant une redevance.

Mâchefer et cendres volantes

Le mâchefer, tout comme les cendres volantes d’ailleurs, est un résidu inorganique d’incinération composé principalement de silice, d’aluminium, de calcium et de fer qui peuvent être valorisés comme matériel de remblais par exemple. Les mâchefers contiennent toutefois des matières toxiques en faible quantité (ex. : mercure, plomb, arsenic) qui peuvent avoir un impact sur les eaux souterraines. Cette situation crée une réticence grandissante envers l’utilisation du mâchefer à des fins de travaux publics. D’autres options de valorisation incluent le remplacement d’une partie de la matière première utilisée pour la production de ciment par du mâchefer, et l’extraction de métaux de valeur (ex. : cuivre, fer, aluminium) dans le mâchefer sur place ou par un centre spécialisé. Si aucun débouché de valorisation n’est disponible, le mâchefer (ou les résidus de mâchefer non valorisés) devra être enfoui dans un LET.

Les cendres volantes d’incinération sont quant à elles beaucoup plus toxiques et doivent, d’ordre général, être envoyées vers un centre spécialisé afin d’y être traitées. Ce traitement permet alors de stabiliser les matières toxiques pour qu’elles puissent être disposées sans danger à l’environnement. Certaines cendres de boues peuvent quant à elles être utilisées comme engrais phosphaté.

Économie d’énergie

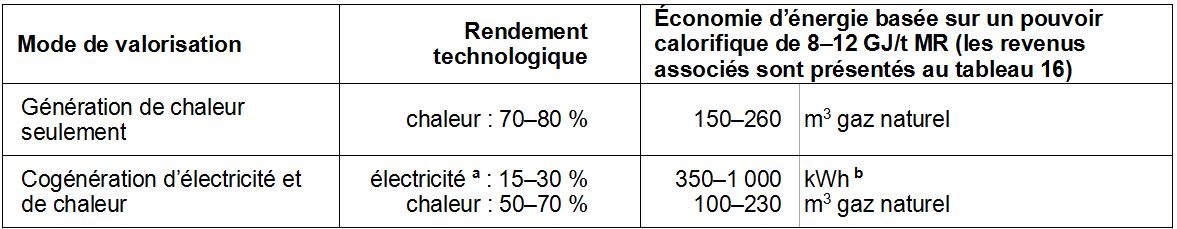

Pour ce procédé, l’économie d’énergie découle principalement de l’utilisation de la chaleur et de l’électricité, le cas échéant, pour le remplacement d’une source équivalent externe (ex. : hydroélectricité, carburant fossile). L’ampleur de cette économie dépend largement du pouvoir calorifique des matières résiduelles incinérées et donc de leurs compositions. À cet effet, on rapporte dans la littérature des pouvoirs calorifiques allant de 8 à 12 GJ par tonnes de matières résiduelles incinérées (2 200–3 400 kWh/t). Ce potentiel énergétique n’est toutefois pas totalement récupérable alors qu’une partie est perdue dans le mâchefer chaud et les gaz d’échappement à la sortie de la chaudière de récupération. Le tableau 14 procure, à titre indicatif, le taux de production d’électricité ou de remplacement de gaz naturel que cette énergie potentielle peut représenter.

Alors que la production de chaleur reste nette, le taux de production d’électricité final devra être ajusté en fonction de la consommation électrique non négligeable de l’incinérateur et des équipements connexes (60–250 kWh par tonne de matière incinérée). D’ailleurs, on doit s’attendre à marchander seulement 280–460 kWh d’électricité par tonne de matière incinérée comparativement au 400–700 kWh généré (Waste Control, s.d.).

Tableau 14 : Ordre de grandeur de l’économie d’énergie (par mode de valorisation) créée par l’incinération d’une tonne de matières résiduelles municipales

a Le rendement d’une turbine à vapeur varie entre 10 et 30 %, la valeur supérieure étant représentative des modèles plus puissants (> 50 MW) (US Department of Energy, 2003).

b La production d’électricité a été rapportée ailleurs entre 400–700 kWh/t matière résiduelle (Waste Control, s.d.).

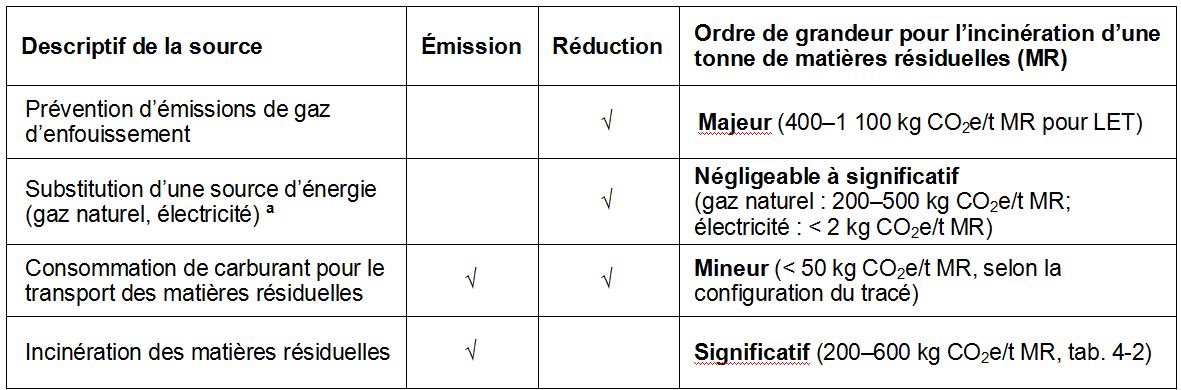

Réduction potentielle des émissions de GES

L’incinération des matières résiduelles est reconnue pour émettre des émissions de GES découlant principalement de la fraction d’origine fossile (ex. : plastique, caoutchouc). Par contre, lorsqu’incinérées simultanément avec les matières organiques (carboneutre), le taux de formation de GES devient inférieur au taux de formation correspondant pour l’enfouissement (se référer au tableau 2 pour les ordres de grandeur). Le tableau 15 présente à titre indicatif les sources principales d’émission et de réduction de GES associées à l’exploitation d’un incinérateur avec cogénération.

Tableau 15 : Sources principales d’émission et de réduction de GES pour l’incinération avec cogénération

a Selon les économies d’énergie présentées au tableau 14.

Aspect économique

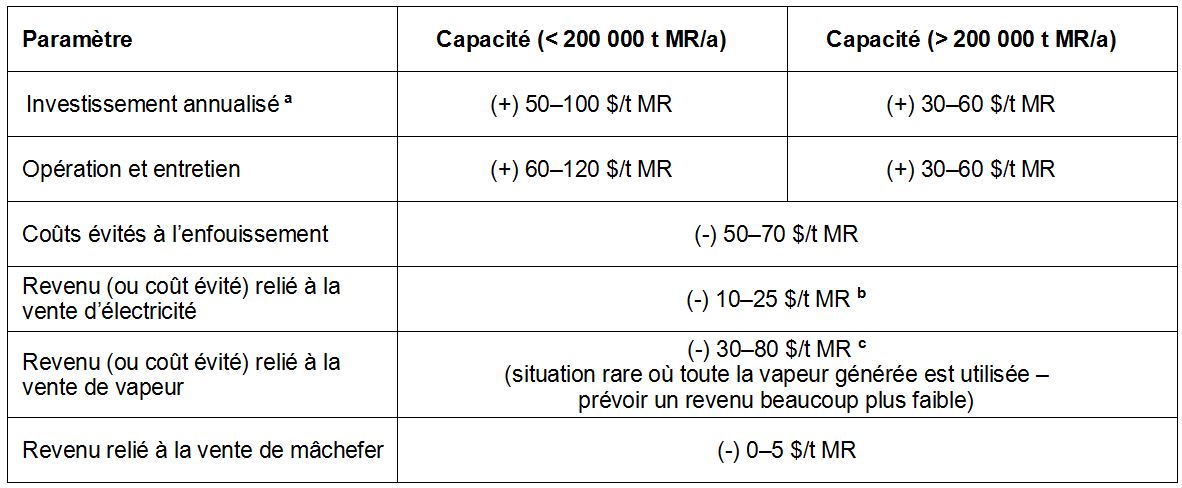

L’incinérateur ainsi que tous les équipements connexes (ex : unité de cogénération, systèmes antipollution) nécessite un investissement initial significatif allant de 400–600 $ par tonne de matière incinérée annuellement (t/a) pour les très grandes unités (plus de 200 000 t/a) jusqu’à 500–1000 $ par t/a pour les petites unités (Waste Control, s.d. ; Commission européenne, 2006). L’économie d’échelle a aussi un impact sur les coûts d’exploitation et d’entretien de l’incinérateur. Pour une unité de plus de 200 000 t/a, on doit s’attendre à un coût spécifique entre 30 et 60 $/t alors que pour les plus petites unités, ce facteur augmente rapidement au-delà de 100 $/t. À moins d’avoir un débouché rentable pour toute la vapeur (représentant la majorité des revenus indiqués au tableau 16), il est évident que l’exploitation d’un incinérateur, même avec une unité de récupération d’énergie, n’est pas compétitif pour les petites et moyennes installations comparativement à l’enfouissement dont le tarif se situe aujourd’hui autour de 50–70 $/t. C’est pour cette raison que l’incinération est surtout appliquée dans les milieux urbains quoique même dans ces conditions, l’intérêt de trouver un client pour la vapeur est déterminant pour diminuer les coûts d’exploitation.

Tableau 16 : Coûts et revenus représentatifs de l’exploitation d’un incinérateur avec un système de cogénération d’électricité et de chaleur

a Coût d’investissement spécifique est calculé sur la base d’un taux d’intérêt de 6 % sur 15 ans (correspondant à 10 % de l’investissement initial par an).

b Vente de l’électricité (0,04–0,05 $/kWh).

c Remplacement du gaz naturel par la vapeur (0,30–0,45 $/m3 gaz naturel).

Ressources pratiques

- Le Programme de réduction de la consommation de mazout lourd (PRCML), mis en place dans le cadre du Plan d’action sur les changements climatiques 2006-2013, peut être mis à contribution par les municipalités qui consomment des carburants admissibles. En effet, ce programme permet notamment la mise en place de mesures de remplacement du mazout lourd ou de grandes quantités de mazout léger et de propane (plus d’un million de litres) par des biomasses forestières et des biomasses résiduelles utilisées directement dans la production de chaleur.

- Le Lexique des technologies de traitement des matières résiduelles : avantages et inconvénients des choix de technologies et scénarios de collecte de l’Union des municipalités du Québec (UMQ)

Impliquez-vous dans la trousse

Les experts derrière ce chapitre

- La maîtrise de l’énergie

- L’aménagement du territoire

- Les bâtiments municipaux

- La flotte de véhicules

- Les matières résiduelles et boues municipales

- Les principes d’une gestion territoriale des matières résiduelles

- La Politique québécoise de gestion des matières résiduelles mise en œuvre par le MDDEFP et RECYC- QUÉBEC

- Gestion durable des matières résiduelles : enjeux et considérations

- Opportunités d’économie d’énergie et de réduction des émissions de gaz à effet de serre

- Annexe 1 : Composition des matières résiduelles générées selon leur origine

- Annexe 2 : Sommaire des traitements en fonction du type de matière résiduelle

- Références

- Les parcs écoindustriels

- Les infrastructures

- La gestion et la réduction des émissions de GES

- Les événements écoresponsables

- Acronymes et abréviations

- Lexique