Gazéification conventionnelle

Téléchargez la fiche sommaire sur les usines de gazéification

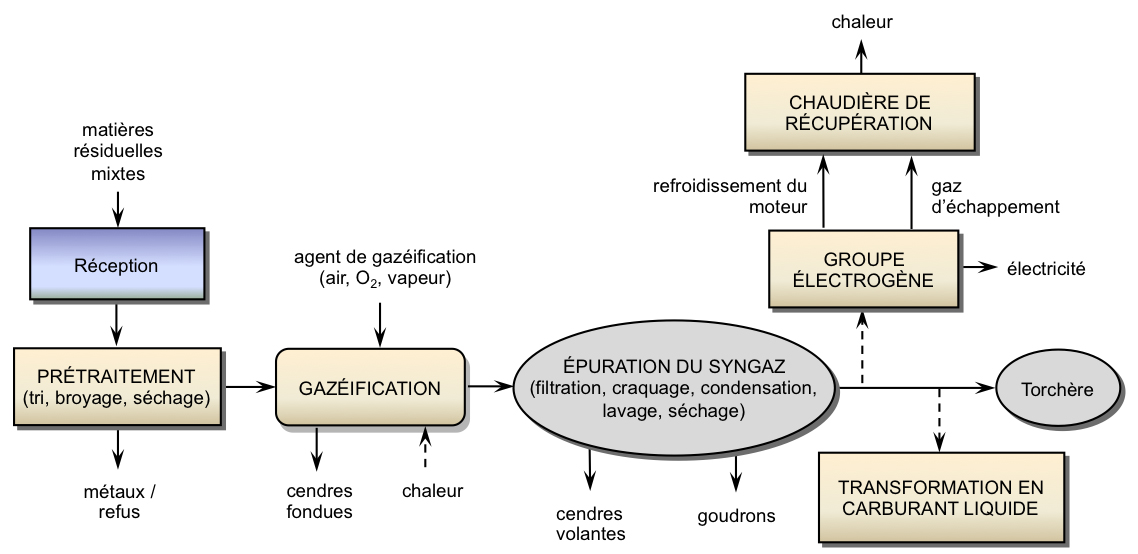

La gazéification est un procédé agissant à haute température (500–2 000 °C selon la technologie) par lequel la matière solide à base de carbone est convertie en hydrogène (H2), monoxyde de carbone (CO) et dioxyde de carbone (CO2) par une série de réactions. Cette condition est atteinte en injectant dans le gazogène un agent de gazéification (air, oxygène, vapeur) en quantité limitée afin d’éviter la combustion complète. En plus d’être chargé en humidité, le mélange gazeux, connu sous le nom de gaz de synthèse (ou syngaz), contient également du méthane (méthane), de l’azote (N2) et des matières imbrûlées à l’état de traces (goudron).

Le processus de gazéification procède généralement en deux étapes. Tout d’abord, les matières sont décomposées en présence de chaleur intense (processus de pyrolyse), produisant des essences gazeuses et liquides. Celles-ci sont ensuite converties en gaz de synthèse à partir de réactions de gazéification qui génèrent la chaleur nécessaire à la pyrolyse, permettant une opération auto thermique (sans ajout de chaleur externe) (ADEME, 2004). Les réactions de gazéification sont gouvernées par plusieurs variables (ex. : type d’agent de gazéification, température, pression) qui agissent sur la composition finale du gaz de synthèse.

Une bonne synergie entre les différents processus de pyrolyse et de gazéification est donc capitale. Des fluctuations à quelque niveau que ce soit peuvent faire chuter la production de syngaz ou accélérer la gazéification conduisant possiblement à une perte de contrôle. Un contrôle serré de la composition et la taille de l’intrant est également requis, ce qui peut être compliqué pour les déchets, compte tenu de leur forte hétérogénéité et de leurs charges polluantes. C’est pourquoi la gazéification a surtout été considérée par le passé pour la valorisation des résidus d’exploitation forestière, de transformation du bois et agricole. Les technologies ont toutefois évolué, permettant de valoriser les déchets mixtes quoiqu’elles posent quand même des problèmes spécifiques (surtout au niveau du prétraitement). Cette filière de traitement demeure ainsi une option peu employée dans le monde.

Figure 16 : Schéma d’écoulement typique d’un procédé de gazéification avec ou sans unité de cogénération d’électricité et de chaleur

Configurations disponibles

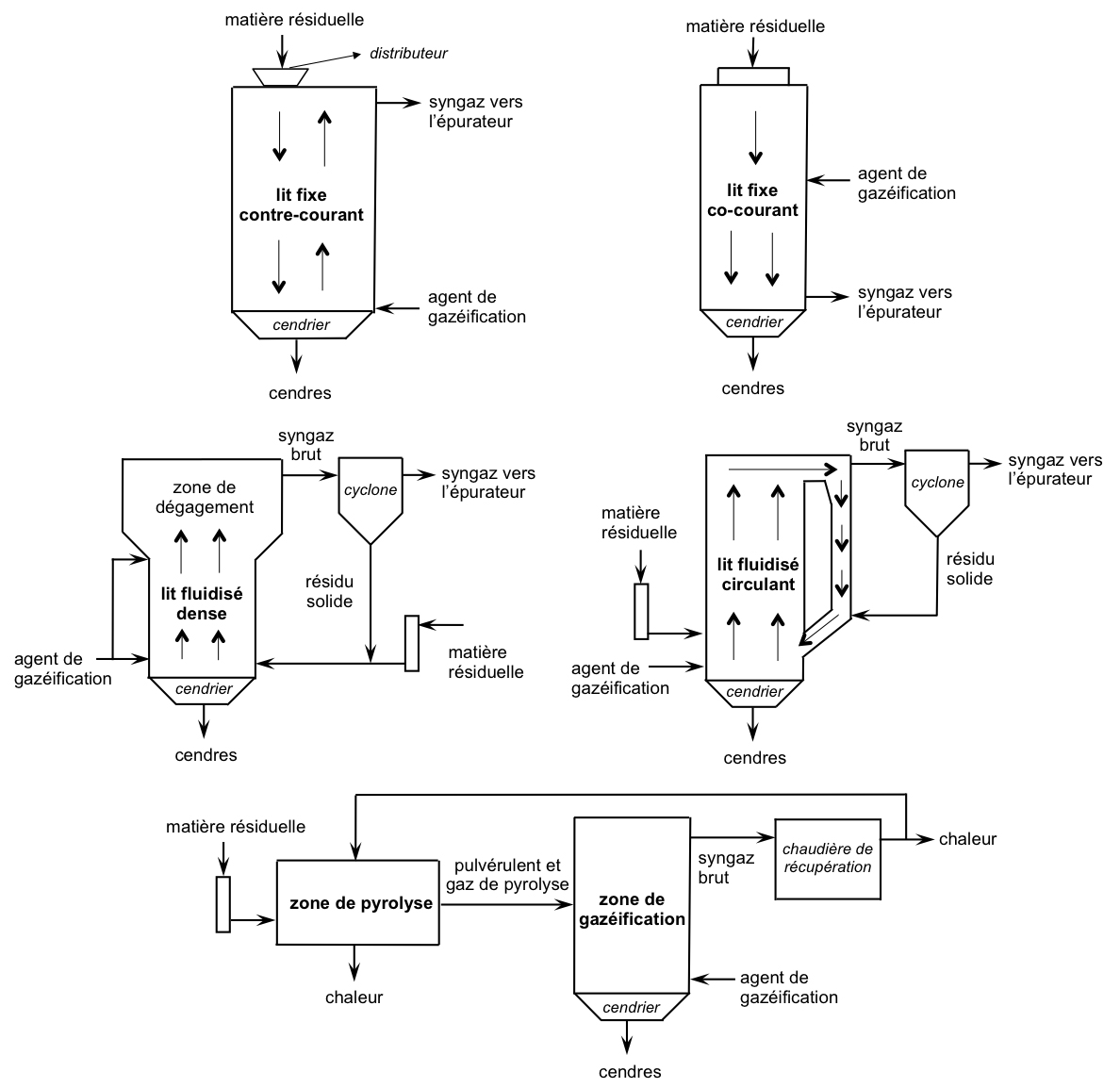

Les gazogènes commerciaux sont d’une grande variété. Ils reposent principalement sur quatre voies de gazéification dont la distinction provient surtout du mode de circulation des matières dans le gazogène (figure 16) (ADEME, 2004). La pyro-gazéification à deux étages est une autre approche dont le principal attrait est de séparer les étapes de pyrolyse et de gazéification.

Gazogènes à lit fixe tombant : La charge solide distribuée par le haut circule lentement vers le bas alors que l’agent de gazéification est injecté soit à la base (écoulement à contre-courant), soit en milieu de colonne, à partir d’où le syngaz suit un chemin préférentiel vers le bas (écoulement à co-courant). Le processus de gazéification s’effectue donc dans la partie inférieure du gazogène d’où la chaleur générée est entraînée vers le haut pour la pyrolyse des matières entrantes.

Les gazogènes à lit fixe tombant sont assez bien maîtrisés, surtout pour la gazéification du charbon et de la biomasse. Leur utilisation pour la valorisation des déchets s’avère toutefois très limitée à cause des problèmes de circulation du gaz dans le lit, voire de blocage, occasionnés par la matière hétéroclite.

Gazogènes à lit fluidisé : La matière solide prétraitée et de dimension convenable est introduite à la base d’un lit de matière réfractaire inerte (ex. : sable, granules d’alumine). Celui-ci est maintenu en suspension dans le gazogène à l’aide d’un flux d’air ou d’air enrichi en oxygène, favorisant ainsi le transfert de chaleur et les réactions de gazéification (lit fluidisé dense). La matière solide peut également être entraînée vers le haut par le flux d’air et de syngaz puis recyclée à la base du gazogène avec de la matière fraîche (lit fluidisé circulant). Le syngaz brut est quant à lui évacué vers un cyclone afin de capter et de recycler les particules solides.

Les gazogènes à lit fluidisé (dense et circulant) sont mieux adaptés pour la gazéification des déchets quoiqu’ils nécessitent un système de prétraitement efficace de façon à contrôler la dimension des matières (éliminant les fractions fines et grossières) pour le bon fonctionnement du processus de fluidisation. Ce type de prétraitement est de nature à pénaliser la rentabilité économique globale du procédé même si le rendement en syngaz est supérieur comparé aux technologies à lit fixe tombant.

Pyro-gazéification à deux étages : La pyro-gazéification (ex : avec four tournant, avec pyrolyseur à vis suivi d’une chambre de gazéification verticale) implique tout d’abord une étape de pyrolyse de la matière à l’aide d’une source de chaleur externe découlant de la combustion d’une partie du syngaz généré par la zone de gazéification en aval. Il est donc plus avantageux d’exploiter ce type de gazogène pour une valorisation thermique exclusivement.

Cette approche a l’avantage de lisser l’hétérogénéité de forme et de composition des déchets solides en passant par une pyrolyse initiale, sans flux de gaz, ce qui permet d’extraire les matières volatiles. L’étagement permet non seulement de limiter la préparation des déchets, mais offre également la possibilité de retirer les métaux et autres matières inertes de la matière, avant son introduction dans la zone de gazéification. Une étape de broyage entre les deux zones de traitement améliore également le rendement de la gazéification qui s’effectue sur une matière poudreuse s’apparentant beaucoup plus à du charbon ou de la biomasse.

Tableau 17 : Avantages et inconvénients de la gazéification des matières résiduelles

| Avantages | Inconvénients |

|

|

Figure 17 : Schématisation générale des différentes configurations de gazogène

Utilisation des produits de gazéification

Gaz de synthèse

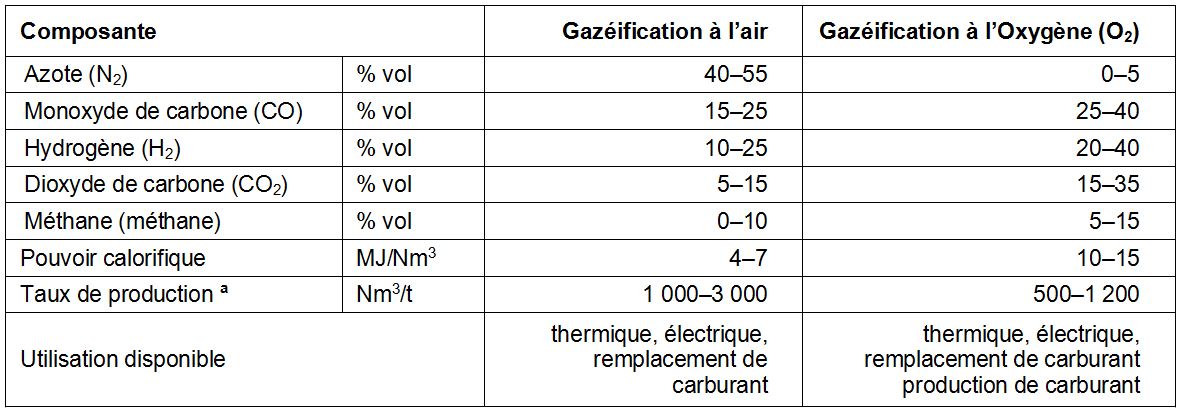

La composition du syngaz brut varie grandement selon l’agent de gazéification utilisé (tableau 18). En utilisant de l’air par exemple, le syngaz contiendra une grande quantité d’azote réduisant invariablement le pouvoir calorifique du gaz (typiquement entre 4–7 MJ/Nm3 syngaz). La gazéification à l’oxygène augmente le pouvoir calorifique spécifique du syngaz mais implique également l’installation d’un générateur industriel d’oxygène qui devrait être envisagé pour de grandes installations seulement. Le débit de syngaz à la sortie du gazogène dépend quant à lui de l’intrant et de son pouvoir calorifique. La gazéification des résidus de bois ou de charbon génère ainsi un volume de syngaz plus élevé que la gazéification des matières résiduelles municipales dont le débit se situe typiquement entre 1 000 et 2 000 Nm3 par tonne de déchets.

Tableau 18 : Composition typique du gaz de synthèse sur base sèche

a Le taux de production est basé sur la gazéification de déchets ayant un pouvoir calorifique de 8–12 GJ/t. Pour la biomasse (14–18 GJ/t) ou le charbon (15–30 GJ/t), le taux de production est plus élevé.

Le gaz de synthèse peut être utilisé de façon traditionnelle pour générer de l’électricité à l’aide d’un groupe électrogène muni, selon les besoins, d’un système d’échange thermique récupérant la chaleur contenue dans le moteur et les gaz d’échappement. La gazéification des déchets produit toutefois un syngaz « sale » qui nécessite un post-traitement poussé afin d’éviter des problèmes avec le groupe électrogène. Il est ainsi plus souhaitable de s’orienter vers des valorisations thermiques in situ (ex. : chaudière/turbine à vapeur en cycle combiné) plutôt qu’une valorisation ex-situ pour ce type de procédé.

Le syngaz peut également être utilisé pour d’autres rôles plus novateurs tels que le remplacement d’un carburant fossile au niveau industriel ou la synthèse de carburants conventionnels (ex. : diesel, gaz naturel, alcool). Cette dernière approche de valorisation nécessite toutefois une épuration très poussée du syngaz suivie d’une série de transformations afin d’obtenir la composition souhaitée. Le syngaz épuré et conditionné est alors injecté dans un réacteur catalytique qui le convertit, soit en méthane (gaz naturel), en une coupe « diesel », ou en un alcool. De plus, selon le procédé catalytique employé, le produit de synthèse devra possiblement être purifié en un produit de consommation. Quoique les connaissances scientifiques soient connues depuis longtemps, cette approche de valorisation du syngaz demeure largement à l’étape de démonstration, surtout pour les procédés commerciaux traitant des matières résiduelles municipales.

Résidus de gazéification

Dans le cas où la majorité des métaux et autres matières inertes sont récupérés lors du prétraitement des matières, la quantité de cendres fondues devrait être relativement faible sans être négligeable. Si elles subissent une vitrification dans le gazogène ou en aval (séquestrant les métaux lourds toxiques), elles pourront être disposées à l’enfouissement sans effet néfaste à l’environnement ou être valorisées pour en récupérer les éléments de valeur.

D’autre part, le goudron, l’eau condensée et les cendres volantes, tous issus de l’épuration du syngaz, devront être disposés en conséquence, n’ayant aucune valeur particulière. Ceci devra être fait en respectant les normes environnementales.

Économie d’énergie

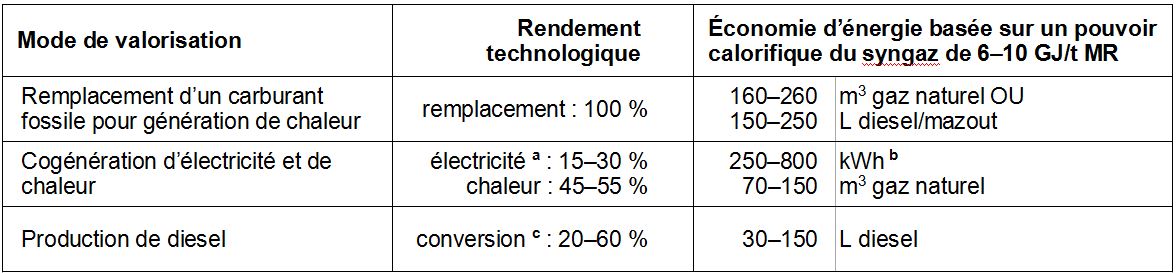

L’économie d’énergie associée à la gazéification est proportionnelle au taux de production de syngaz et de son pouvoir calorifique, qui dépend à son tour de la composition de la matière gazéifiée. À cet effet, on rapporte dans la littérature des pouvoirs calorifiques entre 8–12 GJ par tonne de matières résiduelles et 3–5 GJ par tonne de boues d’épuration déshydratées (équivalent à 14–18 GJ/t boues sèches). Ce potentiel énergétique n’est toutefois pas totalement récupérable alors qu’une partie de la chaleur est perdue à l’extérieur en passant par le syngaz et les cendres fondues par exemple. Un rendement global de l’ordre de 70–80 % peut être espéré dans les meilleures conditions d’opération. Le tableau 19 procure, à titre indicatif, l’économie d’énergie atteignable par mode de valorisation du syngaz.

Tableau 19 : Ordre de grandeur de l’économie d’énergie (par mode de valorisation) créée par la gazéification d’une tonne de matières résiduelles municipales

a Le rendement typique pour un groupe électrogène de moins de 100 kW est de 20–30 %, mais peut atteindre 30–35 % pour des modèles plus puissants (U.S. Department of Energy, 2003). À ceci, il faut ajouter une réduction du rendement électrique de l’ordre de 60–80 % pour l’utilisation du syngaz.

b Représente la quantité brute d’électricité générée. La quantité nette distribuée au réseau électrique sera inférieure si on tient compte de la consommation d’électricité par l’usine de gazéification (de l’ordre de 100 kWh/t MR).

c Le rendement du procédé de synthèse varie énormément selon les conditions en place.

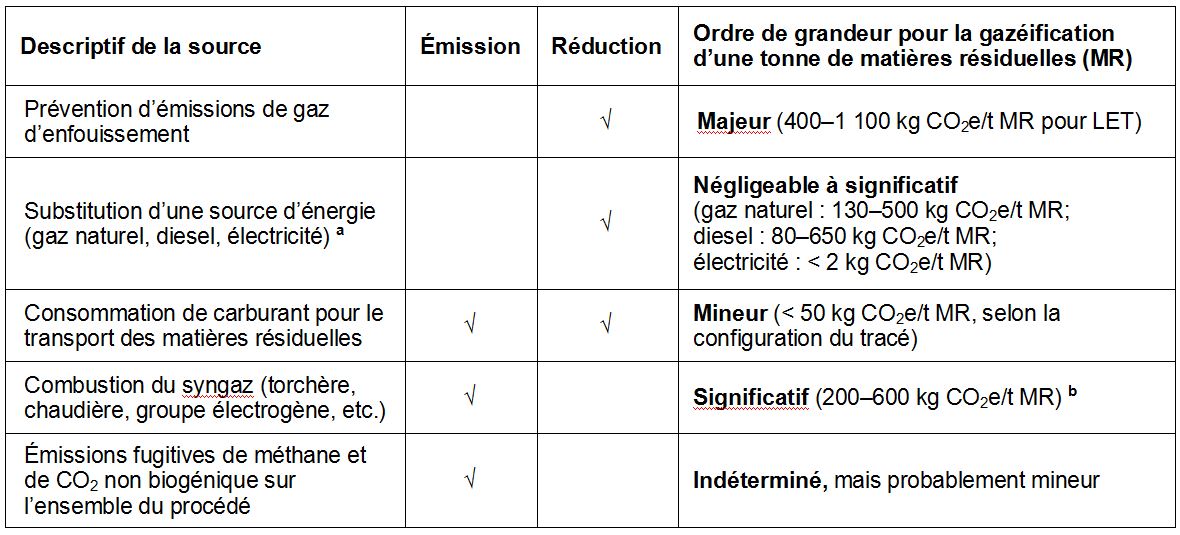

Réduction potentielle des émissions de GES

Le gazogène n’est pas directement ou est peu responsable d’émissions de GES. Par contre, le syngaz, lorsqu’il est consumé en aval, est responsable d’émissions de GES découlant de la fraction d’origine fossile des matières gazéifiées (ex. : plastique, caoutchouc). Malheureusement, cette source contrebalance en tout ou en partie les réductions de GES applicables pour le remplacement d’un carburant fossile par le syngaz lui-même, s’il y a lieu. Ainsi, au niveau des émissions de GES, le principal avantage de la gazéification conventionnelle reste l’élimination des émissions de méthane à l’enfouissement.

Le tableau 20 présente à titre indicatif les sources principales d’émission et de réduction de GES associées à l’exploitation d’une usine de gazéification. Pour une installation où le syngaz serait éventuellement transformé en un carburant liquide (au lieu d’être brûlé), il faudra ajouter les sources de GES associées à la synthèse du carburant en plus de celles présentées au tableau 20.

Tableau 20 : Sources principales d’émission et de réduction de GES pour la gazéification conventionnelle

a Selon les économies d’énergie présentées au tableau 19.

b La portion non biogénique des matières résiduelles transformées en syngaz est incluse dans le bilan étant donné que le syngaz sera éventuellement brûlé.

Aspect économique

Peu d’exemples de gazogène commercial pour la valorisation des matières résiduelles municipales sont disponibles. On sait par contre que le coût de l’investissement pour une installation générant de l’électricité (30–150 MWe) à partir du charbon ou du bois s’élève typiquement entre 1 500 000 $ et 2 500 000 $ par MWe installé (National Renewable Energy Laboratory, 1996). Pour de plus grandes installations (plus de 200 MWe), le coût initial peut descendre sous la barre de 1 500 000 $ par MWe installé (U.S. Department of Energy, 2003). En supposant un rendement électrique de 25 % par rapport au syngaz, ce type d’investissement équivaudrait à 100–200 $/tpa pour une unité traitant plus de 500,000 tpa de matières résiduelles produisant environ 30 MW d’électricité à plein régime. Par contre, sachant que des systèmes de prétraitement complexes sont nécessaires, le coût spécifique s’élèvera rapidement tout comme les petites unités de gazéification sur le principe d’économie d’échelle. Ainsi, selon une étude récente, on devrait s’attendre à investir typiquement 800 $/tpa pour une installation complète alors que les coûts d’opération et d’entretien s’approcherait de 60 $ par tonne traitée ce qui est élevé sur le plan municipal (Stantec, 2011).

Ressources pratiques

- MATTEUS+, un outil d’aide à la décision pour les gestionnaires de matières résiduelles développé par le ministère des Finances et de l’Économie (MFE), en collaboration avec Hydro-Québec et SNC-Lavalin.

- La suite logicielle RETScreen de Ressources naturelles Canada, un outil pour renforcer les décisions pour les énergies propres

- Étude sur les facteurs pouvant influencer l’acceptabilité sociale des équipements de traitement des matières résiduelles de la Communauté métropolitaine de Montréal

- Le Lexique des technologies de traitement des matières résiduelles : avantages et inconvénients des choix de technologies et scénarios de collecte de l’Union des municipalités du Québec (UMQ)

Impliquez-vous dans la trousse

Les experts derrière ce chapitre

- La maîtrise de l’énergie

- L’aménagement du territoire

- Les bâtiments municipaux

- La flotte de véhicules

- Les matières résiduelles et boues municipales

- Les principes d’une gestion territoriale des matières résiduelles

- La Politique québécoise de gestion des matières résiduelles mise en œuvre par le MDDEFP et RECYC- QUÉBEC

- Gestion durable des matières résiduelles : enjeux et considérations

- Opportunités d’économie d’énergie et de réduction des émissions de gaz à effet de serre

- Annexe 1 : Composition des matières résiduelles générées selon leur origine

- Annexe 2 : Sommaire des traitements en fonction du type de matière résiduelle

- Références

- Les parcs écoindustriels

- Les infrastructures

- La gestion et la réduction des émissions de GES

- Les événements écoresponsables

- Acronymes et abréviations

- Lexique