Gazéification par torche à plasma

Téléchargez la fiche sommaire sur la gazéification par torche à plasma

La gazéification par torche à plasma, ou pyrolyse plasmatique, est une technique dont le concept est relativement nouveau pour le traitement des déchets, et en un sens est toujours en mode de développement. Une torche à plasma est un dispositif provoquant un arc électrique entre une anode et une cathode permettant d’ioniser le gaz en présence qui devient hautement réactif et destructif. Ce plasma d’une température d’au moins 1 500 °C peut être utilisé pour neutraliser les déchets solides dangereux, soit par destruction, soit par immobilisation des constituants dangereux (ex. : métaux lourds) dans le verre (métaux et minéraux fondus) se formant sous l’action de la chaleur intense.

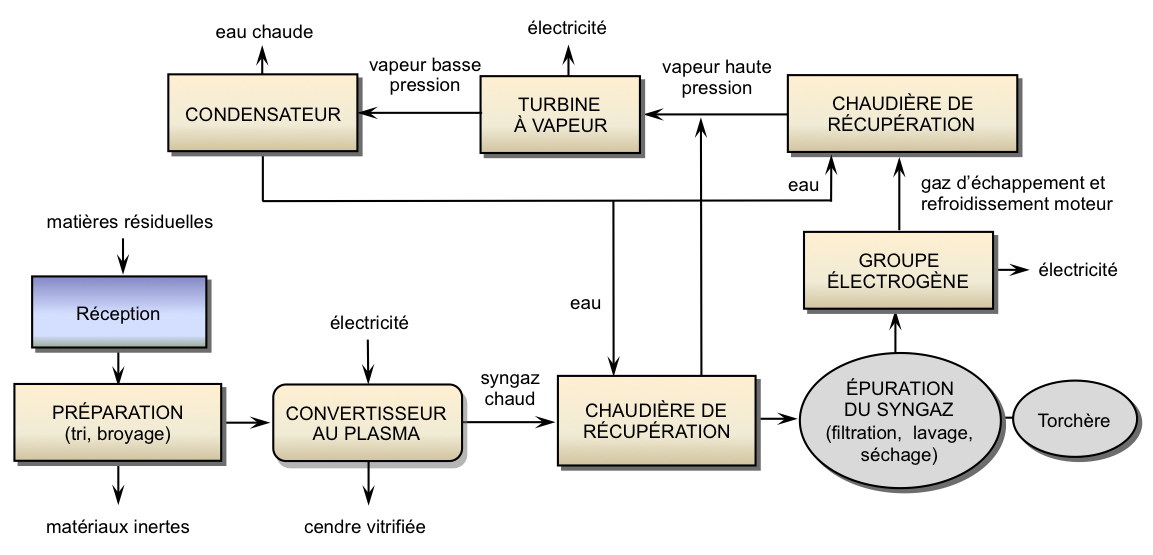

Dans la même foulée, le plasma peut être utilisé pour éliminer les matières résiduelles dans un environnement dépourvu d’oxygène dont les sous-produits sont la cendre vitrifiée inerte et un gaz de synthèse contenant des gaz combustibles (figure 18). Avec la chaleur plasmatique, le syngaz émerge du convertisseur à haute température (plus de 1 000 °C) et doit être rapidement refroidi à moins de 200 °C dans une chaudière de récupération. Pour une usine intégrée, la vapeur générée par le refroidissement du syngaz peut alimenter une turbine à vapeur produisant de l’électricité puis selon les besoins, une source de chauffage. Le syngaz franchit entre-temps plusieurs étapes d’épuration pour éliminer notamment les acides et le sulfure d’hydrogène, en plus des cendres volantes. Un grand avantage de la gazéification au plasma est la suppression du goudron dans le syngaz brut, ce qui simplifie grandement le schéma d’épuration.

Figure 18 : Schéma d’écoulement applicable pour un système de gazéification par torche à plasma avec une unité de cogénération d’électricité et de chaleur

Contrairement à la gazéification conventionnelle, la pyrolyse plasmatique est une technique adaptée pour le traitement d’une multitude de matières solides incluant les déchets résidentiels, les boues industrielles, les pneus, les huiles usées, les plastiques, les déchets médicaux, etc. La flexibilité des torches, en augmentant ou diminuant la puissance électrique ou le débit du plasma, permet d’ajuster les conditions selon la composition et le débit de l’intrant. Un convertisseur au plasma peut donc accepter des matières hétéroclites de n’importe quelle dimension nécessitant peu d’étapes de préparation quoiqu’il soit préférable de retirer les verres, métaux et autres matériaux inertes qui ont tendance à réduire la performance de la gazéification du plasma.

Malgré tous ces avantages, il y a encore bien des réticences quant à l’utilisation des torches à plasma pour le traitement des déchets. Il existe relativement peu d’installations commerciales de ce genre dans le monde outre les nombreuses unités de démonstration. Avec les températures extrêmes, les convertisseurs au plasma restent délicats d’opération, la fiabilité étant toujours le talon d’Achille des technologies commerciales en présence. Le rendement énergétique global de cette filière technologique est également largement affecté par les besoins électriques significatifs des torches.

Configurations disponibles

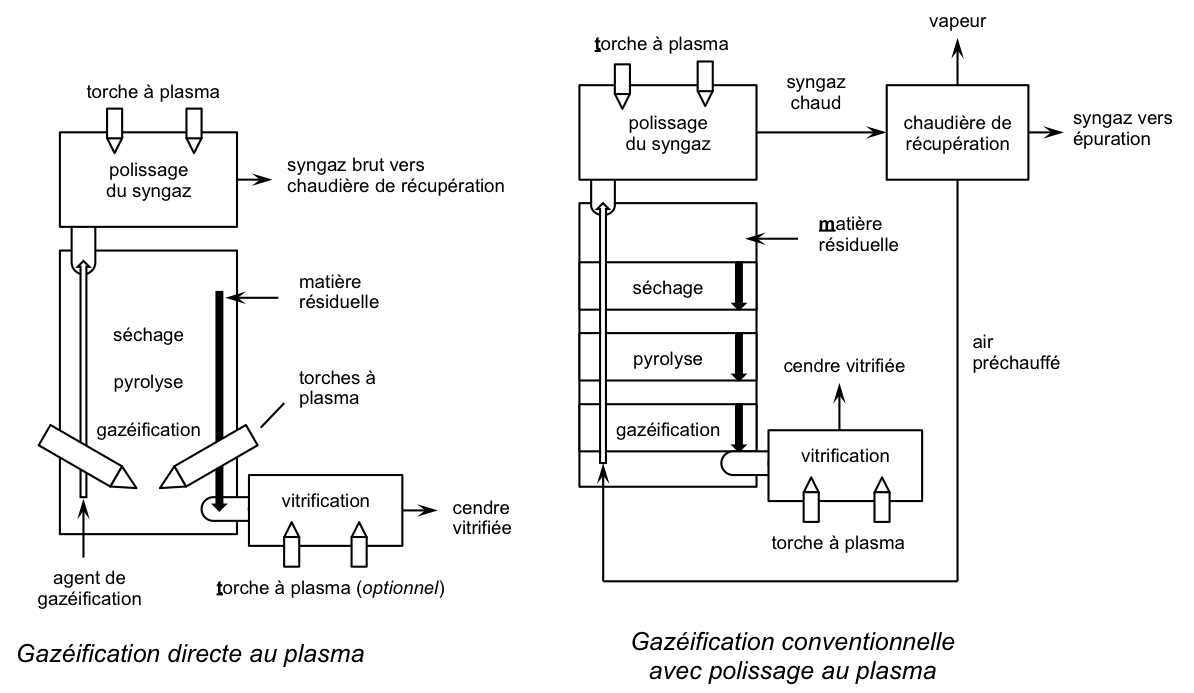

Il existe deux approches générales à l’utilisation des torches à plasma pour la gazéification des matières résiduelles (figure 19). Certaines technologies intègrent plusieurs torches dans le convertisseur dans lequel la matière résiduelle est alimentée par le haut. Tout en descendant vers les torches, la matière subit successivement des conditions de séchage, pyrolyse, gazéification puis vitrification. Le syngaz est alors transféré dans une chambre de polissage contenant d’autres torches à plasma permettant de craquer les résidus organiques et maximiser le rendement en syngaz. Les cendres sont quant à elles déplacées dans une autre chambre où elles peuvent, selon le procédé, être soumises à un autre plasma dans le but de volatiliser la matière organique résiduelle et compléter la vitrification des cendres.

D’autres procédés utilisent les torches à plasma uniquement pour le polissage du syngaz, éliminant les goudrons qui auront été générés dans un gazogène conventionnel. Selon la technologie commerciale, le gazogène peut être un lit fluidisé ou un four à gradins avec mouvement des déchets par des systèmes mécanisés. L’air de gazéification injecté par la partie inférieure du gazogène doit être préchauffé au préalable à plus de 800 °C, normalement à partir de la chaudière de récupération.

Les configurations décrites ci-dessus sont générales. La plupart des paramètres incluant la position des torches, le type de plasma et la pression d’opération sont tous adaptés en fonction de la technologie commerciale.

Figure 19 : Schématisation générale de la gazéification au plasma

Tableau 21 : Avantages et inconvénients de la gazéification au plasma

| Avantages | Inconvénients |

|

|

Utilisation des produits de gazéification au plasma

Gaz de synthèse

À l’instar de la gazéification conventionnelle, le syngaz issu de la gazéification directe au plasma peut être utilisé autant pour la production d’électricité et de chaleur (groupe électrogène ou turbine à vapeur) que pour la synthèse de carburant (alcools ou diesel). Ce syngaz présente une composition légèrement différente contenant surtout de l’hydrogène (35–50 vol%), du monoxyde de carbone (25–45 vol%), du dioxyde de carbone (5–10 vol%), et de l’azote (5–20 vol%) et dont le pouvoir calorifique caractéristique est de 7–10 MJ/Nm3. Celui-ci est légèrement inférieur au pouvoir calorifique du syngaz généré par la gazéification conventionnelle (se référer au tableau 18, gazéification à l’O2), notamment dû à l’absence du méthane qui a un pouvoir calorifique plus élevé que les autres gaz combustibles (CO, H2). La même observation est applicable pour la gazéification à l’air (avec polissage au plasma) qui génère un syngaz pauvre en énergie (2–5 MJ/Nm3). Le débit spécifique de syngaz oscillera quant à lui entre 500 et 3 000 Nm3 par tonne de déchets (selon la technologie en place) en s’appuyant sur un rendement de gazéification élevé (plus de 80 %).

Cendres vitrifiées

Les cendres vitrifiées stables peuvent être disposées à l’enfouissement en toute sécurité. Elles devraient toutefois être employées comme agrégat dans des matériaux de construction ou au cours de travaux de voiries. Ces cendres ne posent aucun problème environnemental, tout particulièrement au niveau de la lixiviation des métaux lourds ou autres matières toxiques, demeurant amplement sous les normes en vigueur.

Économie d’énergie

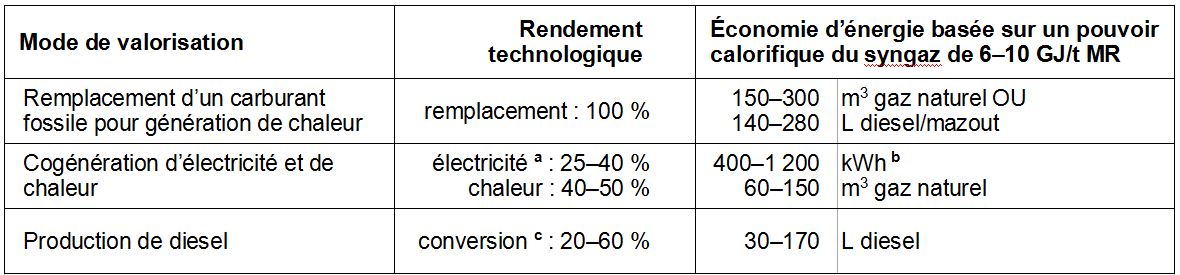

Dans des conditions d’opération optimales, le rendement énergétique de la gazéification au plasma se situe entre 70–90 %, équivalent au rendement typique de la gazéification conventionnelle (E4tech, 2009). À partir de ce syngaz, il est possible d’obtenir un rendement électrique de 20–30 % en fonction du pouvoir calorifique. Or, avec l’ajout d’une centrale à cycle combiné alimentée par la vapeur des chaudières de récupération, on peut espérer augmenter le rendement électrique de 5–10 % tout en produisant une eau chaude pour le chauffage. Ainsi, la production brute d’électricité devrait s’établir autour de 900–1 000 kWh par tonne de matières résiduelles dans des conditions d’opération optimales.

À priori, l’économie d’énergie associée à la gazéification par torche à plasma semble comparable à l’économie d’énergie associée à la gazéification conventionnelle. C’est sans compter sur la consommation électrique des torches à plasma (500–700 kWh/t) qui peut facilement réduire le rendement électrique global de 50 %, en dessous du rendement typique pour un incinérateur avec cogénération (ADEME, 2009).

Tableau 22 : Ordre de grandeur de l’économie d’énergie (par mode de valorisation) créée par la gazéification par torche à plasma d’une tonne de matières résiduelles municipales

a Le rendement typique pour un groupe électrogène de moins de 100 kW est de 20–30 %, mais peut atteindre 30–35 % pour des modèles plus puissants (U.S. Department of Energy, 2003). À ceci, il faut ajouter un rendement supplémentaire de 5–10 % pour l’exploitation d’une turbine à vapeur en cycle combiné.

b Représente la quantité brute d’électricité générée. La quantité nette distribuée au réseau électrique sera inférieure si on tient compte de la consommation d’électricité par les torches à plasma.

c Le rendement du procédé de synthèse varie énormément selon les conditions en place.

Réduction potentielle des émissions de GES

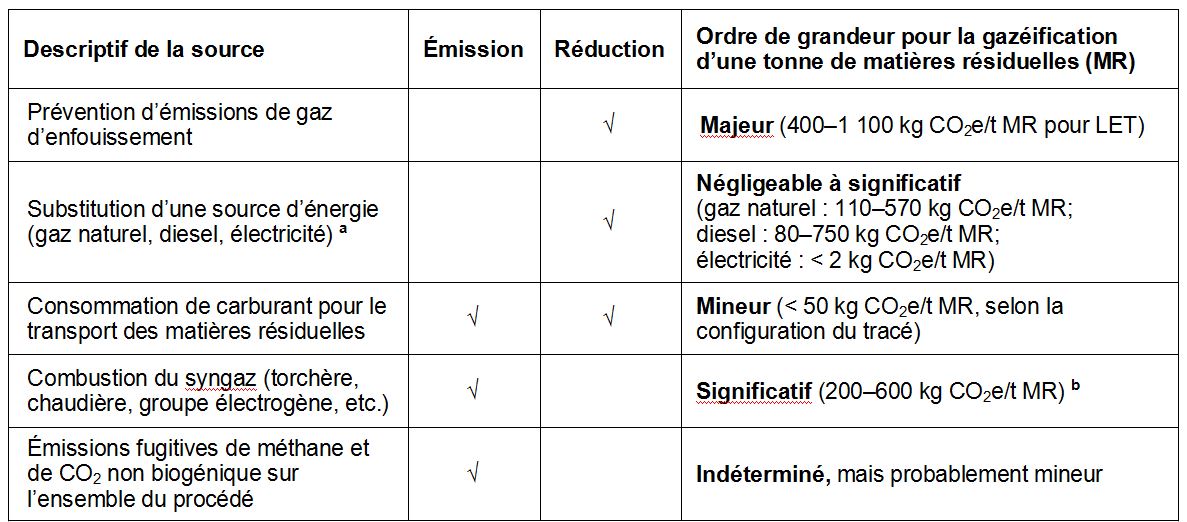

Le tableau 23 présente à titre indicatif les sources principales d’émission et de réduction de GES associées à l’exploitation d’une unité de gazéification par torche à plasma. À toute fin pratique, ce sont les mêmes que celles établies pour la gazéification conventionnelle.

Tableau 23 : Sources principales d’émission et de réduction de GES pour la gazéification par torche à plasma

a Selon les économies d’énergie présentées au tableau 22.

b La portion non biogénique des matières résiduelles transformées en syngaz est incluse dans le bilan étant donné que le syngaz sera éventuellement brûlé.

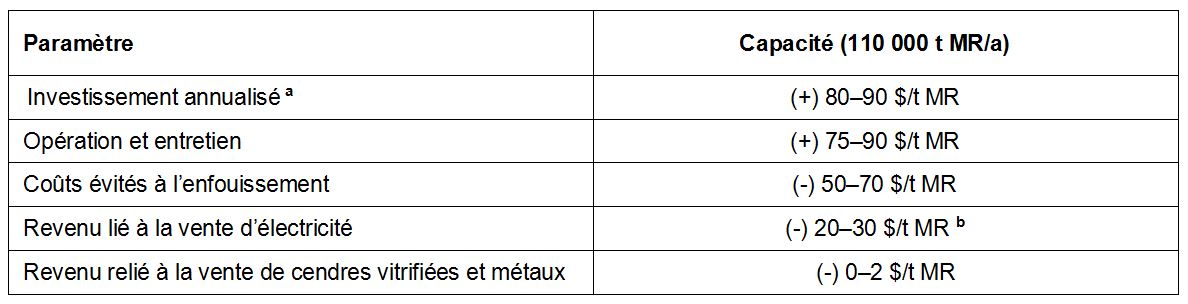

Aspect économique

Malgré les améliorations techniques et environnementales de la gazéification au plasma comparativement à la gazéification conventionnelle ou l’incinération, l’aménagement et l’exploitation d’une telle usine demeurent onéreux. D’après plusieurs estimations, on doit s’attendre à payer, selon la configuration de l’usine, entre 500 $ et 1 200 $ par tonne de déchets traités annuellement (t/a) pour des installations de moins de 250 000 t/a (E4Tech, 2009). Les frais d’exploitation sont également significatifs (75–90 $/t), étant donné qu’il s’agit d’une technologie qui nécessite beaucoup d’entretien.

Selon une analyse économique récente, les revenus liés à la vente de l’électricité et des autres sous-produits devraient s’élever entre 30 à 40 $ par tonne de déchets (tableau 24) (Clark, 2010). Ainsi, le coût net d’exploitation pour ce type d’installation devrait se situer entre 90 et 140 $ par tonne de déchets selon la configuration (ex. : vente de syngaz à un établissement voisin plus rentable que la production et vente d’électricité au réseau public). Il est donc évident qu’à ce stade de développement la gazéification au plasma est loin d’être compétitive avec l’enfouissement. Toutefois, selon cette même étude, on doit s’attendre à une diminution progressive des coûts avec les années (15–20 % d’ici 20 ans), ce qui pourrait, avec l’indexation des tarifs pour l’enfouissement, rentabiliser ce type de projet dans le futur.

Tableau 24 : Coûts et revenus estimés pour l’exploitation d’un gazogène au plasma avec un système de cogénération d’électricité et de chaleur (Clark, 2010)

a Le coût d’investissement spécifique est calculé sur la base d’un taux d’intérêt de 6 % sur une durée de 15 ans (correspondant à 10 % de l’investissement initial par an).

b Production d’électricité nette de 500–600 kWh/t et prix de vente (0,04–0,05 $/kWh).

Ressources pratiques

- MATTEUS+, un outil d’aide à la décision pour les gestionnaires de matières résiduelles développé par le ministère des Finances et de l’Économie (MFE), en collaboration avec Hydro-Québec et SNC-Lavalin.

- La suite logicielle RETScreen de Ressources naturelles Canada, un outil pour renforcer les décisions pour les énergies propres

- Étude sur les facteurs pouvant influencer l’acceptabilité sociale des équipements de traitement des matières résiduelles de la Communauté métropolitaine de Montréal

- Le Lexique des technologies de traitement des matières résiduelles : avantages et inconvénients des choix de technologies et scénarios de collecte de l’Union des municipalités du Québec (UMQ)

Impliquez-vous dans la trousse

Les experts derrière ce chapitre

- La maîtrise de l’énergie

- L’aménagement du territoire

- Les bâtiments municipaux

- La flotte de véhicules

- Les matières résiduelles et boues municipales

- Les principes d’une gestion territoriale des matières résiduelles

- La Politique québécoise de gestion des matières résiduelles mise en œuvre par le MDDEFP et RECYC- QUÉBEC

- Gestion durable des matières résiduelles : enjeux et considérations

- Opportunités d’économie d’énergie et de réduction des émissions de gaz à effet de serre

- Annexe 1 : Composition des matières résiduelles générées selon leur origine

- Annexe 2 : Sommaire des traitements en fonction du type de matière résiduelle

- Références

- Les parcs écoindustriels

- Les infrastructures

- La gestion et la réduction des émissions de GES

- Les événements écoresponsables

- Acronymes et abréviations

- Lexique