Pyrolyse

Téléchargez la fiche sommaire sur la pyrolyse

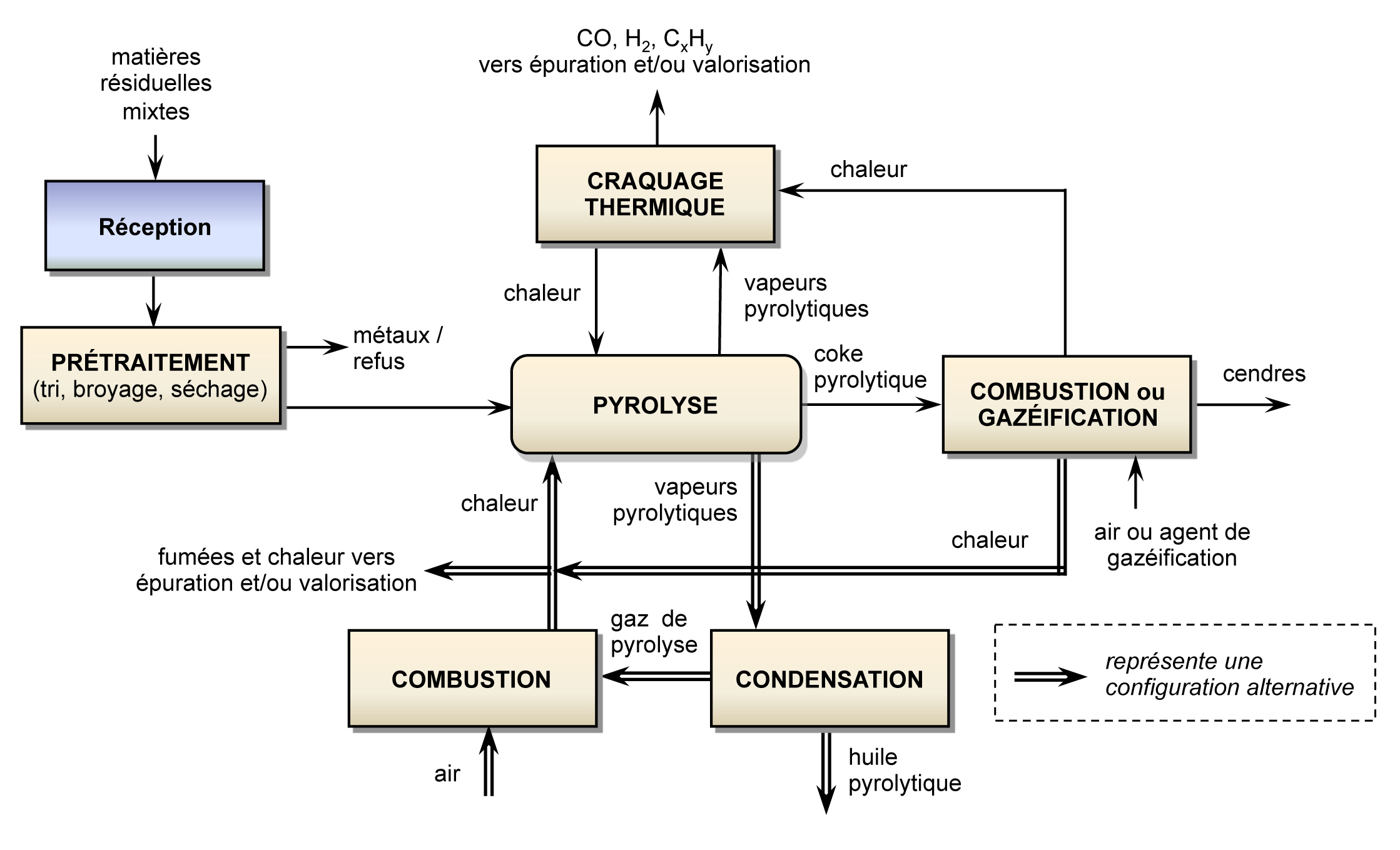

La pyrolyse est un procédé par lequel les matières organiques solides sont soumises à de hautes températures allant de 300 °C à 1 000 °C dans un environnement dépourvu d’oxygène. Dans ces conditions, la matière se déshydrate puis subit une thermolyse, soit une décomposition thermique en absence de processus d’oxydation (incinération) ou de gazéification. Des vapeurs pyrolytiques sont ainsi générées au lieu du syngaz ou des fumées de combustion. Ce mélange hétérogène de gaz non condensables (ex. : H2, CO2, CO, méthane), d’humidité, d’hydrocarbures et d’autres espèces chimiques (ex. : alcools, aldéhydes) peut être craqué thermiquement en aval afin d’éliminer les goudrons. La vapeur chaude peut également être simplement refroidie, permettant de condenser l’eau et le goudron (huile pyrolytique) pour une valorisation séparée. Les gaz non condensables pourront ensuite être brulés afin de produire une source de chauffage pour le réacteur pyrolytique (figure 20).

En plus des vapeurs chaudes, la pyrolyse génère du coke pyrolytique composé de carbone et d’autres résidus inertes. Ce coke peut devenir une autre source de chaleur soit en le brûlant directement ou en le convertissant en un gaz combustible par gazéification. Cette alternative peut toutefois s’avérer problématique étant donné que le coke issu de la pyrolyse des déchets municipaux est non seulement très cendreux, mais également chargé de polluants rendant pernicieux sa combustion à moins de disposer d’une unité de traitement des fumées. Cette problématique est également valable pour les vapeurs pyrolytiques qui peuvent contenir des composés organochlorés (ex. : pesticides, dioxines), soufrés (ex : H2S, mercaptans) et ammoniacaux. L’épuration du gaz de pyrolyse, après craquage ou condensation, est donc nécessaire.

Figure 20 : Schéma d’écoulement représentatif de la pyrolyse des déchets

L’expérience accumulée au niveau de la pyrolyse des déchets municipaux est assez limitée comparativement à la pyrolyse des déchets ligneux et agricoles dont la composition chimique est beaucoup moins complexe. Elle a toutefois l’avantage d’être beaucoup plus flexible que la gazéification directe des déchets, lissant l’hétérogénéité de forme et de composition des déchets solides. Le prétraitement des déchets est ainsi moins extensif (quoiqu’une étape de pré-séchage pourrait être requise). Ceci n’élimine toutefois pas le risque de contamination des différents sous-produits (gaz, huile et coke de pyrolyse) pour lesquels la valorisation nécessiterait éventuellement des systèmes d’épuration extensifs afin de se conformer aux différentes normes environnementales.

Configurations disponibles

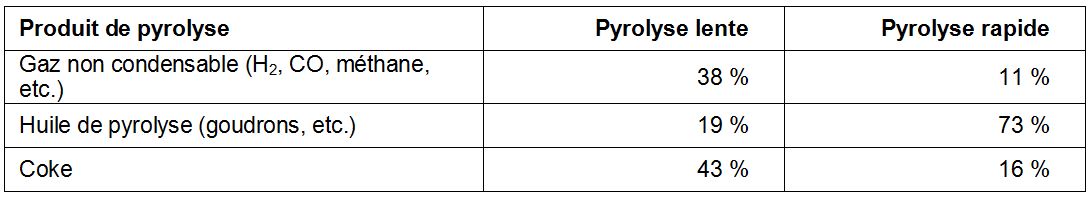

Deux approches à la pyrolyse sont envisageables, soit la pyrolyse lente et la pyrolyse rapide. Pour la pyrolyse lente, la matière est chauffée à une température modérée, typiquement entre 400 et 500 °C, requérant ainsi un plus grand temps de séjour (10–60 minutes) afin de maximiser le rendement. Ces conditions favorisent toutefois la production de coke au détriment des vapeurs pyrolytiques. Avec ces taux de production inférieurs, le gaz et le goudron combiné sont simplement brûlés pour apporter l’énergie nécessaire au procédé.

À l’inverse, la pyrolyse rapide (1–10 minutes) s’effectuant à haute température (600–1 000 °C) génère principalement des vapeurs pyrolytiques qui pourront être conditionnées (craquage thermique, condensation) avant d’être valorisées dans une chambre de combustion, ou après épuration, dans un moteur à gaz. Cette configuration devrait être favorisée pour la pyrolyse des déchets afin de minimiser la production de coke dont la valorisation est plus complexe.

Outre la vitesse de pyrolyse, il existe également d’autres variantes affectant la configuration du réacteur pyrolytique (ex. : tambour rotatif, réacteur cyclonique, écoulement entrainé, etc.) dont la méthode de chauffage. Certains réacteurs vont employer un chauffage indirect (ex. : double paroi, tubulaire) à partir d’une source externe. L’efficacité de chauffage est toutefois réduite, ce qui est mieux adapté pour la pyrolyse lente. D’autres vont appliquer un chauffage direct à partir d’un flux de matière améliorant la capacité de transfert thermique requise pour la pyrolyse rapide. On a qu’à penser à un média caloporteur intermédiaire (ex. : sable, billes), se réchauffant en boucle externe, puis cédant son énergie à la matière dans le réacteur pyrolytique.

Tableau 25 : Avantages et inconvénients de la pyrolyse des matières résiduelles

| Avantages | Inconvénients |

|

|

Utilisation des produits de pyrolyse

Gaz de pyrolyse

La composition chimique du gaz de pyrolyse est complexe, contenant une fraction non négligeable d’hydrocarbures légers (ex. : éthane, propane) ce qui a comme effet de hausser son pouvoir calorifique à 13–21 MJ/Nm3 comparativement à 4–15 MJ/Nm3 pour le syngaz de gazéification (Léger et al., 2001). Le craquage thermique des goudrons contenus dans le gaz de pyrolyse (au lieu de les condenser) augmentera la quantité de gaz de pyrolyse à valoriser qui dépend lui-même de la méthode de pyrolyse (tableau 26). Avec son potentiel calorifique moyennement élevé, le gaz pyrolytique dépourvu de goudron sert généralement à alimenter le procédé lui-même en chaleur et à générer de l’électricité, soit à partir d’un groupe électrogène ou d’une bouilloire munie d’une turbine à vapeur (en cogénération ou non).

Tableau 26 : Répartition typique des différents produits de pyrolyse (ADEME, 2004)

Huile pyrolytique

Le goudron contenu dans les vapeurs pyrolytiques, s’il est récupéré, est un liquide hautement oxygéné (30–40 %) contenant une quantité appréciable d’eau (10–30 %). Il renferme en fait plusieurs classes d’espèces chimiques dont les hydrocarbures, acides organiques, alcools linéaires et ramifiés, esters, phénols, cétones et composés aromatiques dont certains sont toxiques.

Les huiles pyrolytiques sont considérées comme des biocarburants de deuxième génération qui font l’objet de beaucoup d’études. Leur contenu élevé en oxygène complique toutefois leur conversion en un carburant conventionnel. La meilleure utilisation qu’on peut en faire actuellement reste au niveau de la production de chaleur ayant un pouvoir calorifique d’environ 15–20 MJ/kg (comparativement à 45 MJ/kg pour le diesel). Les huiles pyrolytiques ont l’avantage d’être plus facilement transportables que les combustibles gazeux (ex. : biogaz, syngaz) pour une utilisation ultérieure sur le site ou ailleurs. Elles sont par contre instables tant au niveau physique (ex. : pH acide causant la corrosion, contenu en particules élevé) que chimique (ex : réactions internes, toxique) pouvant créer certains problèmes d’entreposage.

Coke

Le coke issu de la pyrolyse des déchets peut éventuellement être lavé afin de séparer les résidus de carbone combustibles des cendres inertes. Le coke « propre » pourra alors être brûlé ou gazéifié en syngaz comme source d’énergie thermique sur le site. Le gaz combustible ou les fumées de combustion devront toutefois être épurés en conséquence. Le biochar de la pyrolyse de la biomasse forestière pourrait être utilisé comme amendement de sol.

Économie d’énergie

À l’instar de la gazéification, l’économie d’énergie associée à la pyrolyse est liée au pouvoir calorifique de la matière entrante qui est ultimement partagé entre les trois produits de pyrolyse, soit le gaz, l’huile et le coke. La présence d’eau dans la matière est toutefois un inconvénient majeur affectant le rendement énergétique global du procédé. Alors que le taux de conversion des matières est quasi maximal, on estime qu’environ 10 à 20 % de son énergie potentielle (8–12 GJ/t déchets) est perdue pour l’évaporation de l’eau. À ceci, il faut ajouter les autres pertes thermiques dues à la présence d’un système de chauffage externe. Le rendement énergétique global de la pyrolyse se situe donc entre 65 et 80 % et ce, dans les meilleures conditions.

Comme mentionné précédemment, le potentiel énergétique réparti entre le coke, le gaz et l’huile est normalement utilisé pour la production d’électricité et de chaleur. Le taux de production d’électricité dépend de plusieurs facteurs selon la technique (groupe électrogène vs système en cycle combiné) et la distribution des sous-produits. Il a été rapporté à un niveau équivalent à l’incinération allant de 400 à 800 kWh par tonne de déchets traités selon les conditions. Il faut toutefois soustraire à ceci la consommation interne des installations de pyrolyse qui peut être significative, surtout de la part des systèmes de prétraitement. Un exemple a été répertorié pour lequel la consommation interne représentait 90 % du taux de production (Stantec, 2011).

Dans l’éventualité où tous les sous-produits sont brûlés sur le site, le rendement thermique de la pyrolyse devrait s’établir à environ 4–6 GJ par tonne de déchets équivalant à 100–150 Nm3 gaz naturel (ou 100–150 L de diesel). Une grande partie de cette chaleur sera toutefois utilisée pour alimenter le réacteur en énergie et non pour la valorisation externe.

Réduction potentielle des émissions de GES

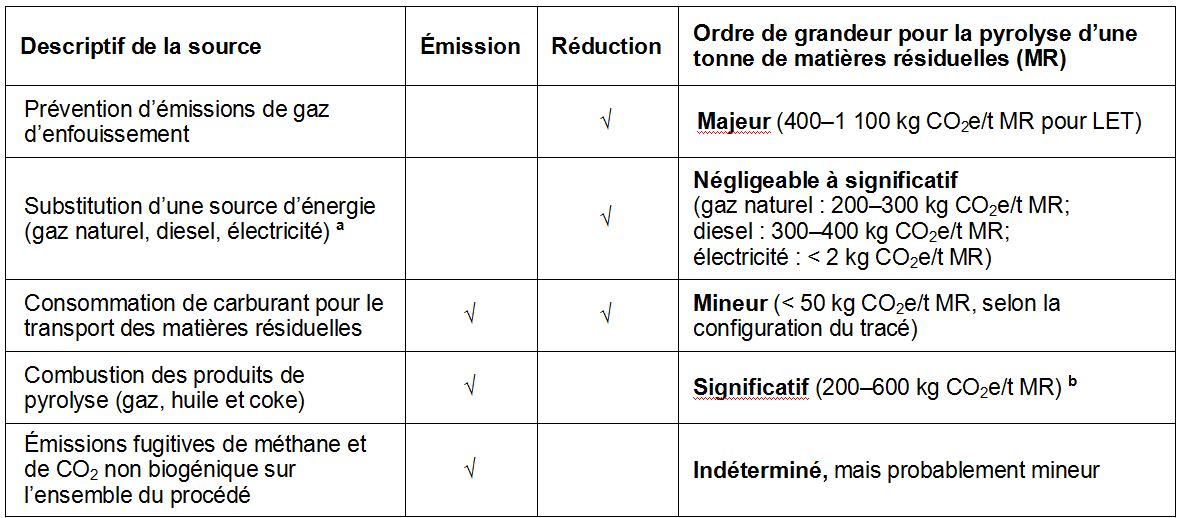

Le tableau 27 présente à titre indicatif les sources principales d’émission et de réduction de GES associées à l’exploitation d’une usine de pyrolyse. L’utilisation de combustibles fossiles sur le site est considérée comme négligeable, supposant ainsi que le procédé soit autosuffisant. Autrement, les réductions proviennent principalement du détournement des déchets de l’enfouissement (le cas échéant) alors que les émissions de GES associées à la combustion des produits de pyrolyse seront contrebalancées, en tout ou en partie, par les réductions associées au remplacement du gaz naturel (ou diesel), le cas échéant.

Tableau 27 : Sources principales d’émission et de réduction de GES pour la pyrolyse

a Basé sur 400–800 kWh et 4–6 GJ de chaleur par tonne de déchets.

b La portion non biogénique des matières résiduelles transformées en gaz, huile ou coke est incluse dans le bilan étant donné qu’ils seront éventuellement brûlés.

Aspect économique

Peu d’installations commerciales de pyrolyse pour les matières résiduelles municipales sont connues. On ne doit pas s’attendre par contre à investir un montant largement inférieur à une usine d’incinération ou de gazéification conventionnelle. D’après une étude récente, la portée de l’investissement devrait s’établir principalement entre 300 et 700 $ par tonne traitée annuellement (t/a) (Stantec, 2011). Il y a toutefois des indications que le coût d’investissement pourrait facilement monter au-dessus de 1 000 $ par t/a pour la pyrolyse des déchets. Entre-temps, les coûts d’opération et d’entretien devraient se situer entre 50 et 100 $ par tonne traitée selon cette même étude. D’ordre général, ces coûts sont légèrement supérieurs aux coûts associés à l’incinération ou la gazéification conventionnelle alors qu’ils sont bien inférieurs aux coûts associés à la gazéification avec torche à plasma.

Ressources pratiques

- MATTEUS+, un outil d’aide à la décision pour les gestionnaires de matières résiduelles développé par le ministère des Finances et de l’Économie (MFE), en collaboration avec Hydro-Québec et SNC-Lavalin.

- La suite logicielle RETScreen de Ressources naturelles Canada, un outil pour renforcer les décisions pour les énergies propres

- Étude sur les facteurs pouvant influencer l’acceptabilité sociale des équipements de traitement des matières résiduelles de la Communauté métropolitaine de Montréal

- Le Lexique des technologies de traitement des matières résiduelles : avantages et inconvénients des choix de technologies et scénarios de collecte de l’Union des municipalités du Québec (UMQ)

Impliquez-vous dans la trousse

Les experts derrière ce chapitre

- La maîtrise de l’énergie

- L’aménagement du territoire

- Les bâtiments municipaux

- La flotte de véhicules

- Les matières résiduelles et boues municipales

- Les principes d’une gestion territoriale des matières résiduelles

- La Politique québécoise de gestion des matières résiduelles mise en œuvre par le MDDEFP et RECYC- QUÉBEC

- Gestion durable des matières résiduelles : enjeux et considérations

- Opportunités d’économie d’énergie et de réduction des émissions de gaz à effet de serre

- Annexe 1 : Composition des matières résiduelles générées selon leur origine

- Annexe 2 : Sommaire des traitements en fonction du type de matière résiduelle

- Références

- Les parcs écoindustriels

- Les infrastructures

- La gestion et la réduction des émissions de GES

- Les événements écoresponsables

- Acronymes et abréviations

- Lexique